猪场环保困局与破局点:为何发酵罐成猪粪处理核心装备?

我国生猪养殖规模稳居世界首位,年猪粪排放量超20亿吨,成为养殖行业首要环保痛点。传统猪粪处理方式如露天堆存、简易沤肥弊端显著:露天堆存时猪粪中含有的大量病原菌、寄生虫卵随雨水渗透污染土壤与地下水,恶臭气体(氨气、硫化氢等)扩散半径可达500米以上,引发周边居民投诉;简易沤肥未达彻底腐熟标准,直接还田易导致作物烧根、病虫害滋生,且无法解决臭气扩散问题。

随着《畜禽规模养殖污染防治条例》等政策收紧,环保不达标猪场面临限期整改甚至关停风险。在此背景下,发酵罐凭借“封闭式处理、彻底腐熟、臭气集中净化”的核心优势,成为猪场实现猪粪无污染处理与臭气零排放的关键装备。本文将从技术原理、核心优势、处理流程、实战案例等维度,解析发酵罐如何破解猪场猪粪处理难题,为猪场环保升级提供专业方案。

传统堆肥工艺生产牛粪有机肥存在发酵周期长(30-60天)、受气候影响大、产品质量不稳定等问题,难以满足高端市场需求。发酵罐作为封闭式高效发酵设备,凭借“恒温可控、发酵周期短、产品品质高”的核心优势,成为牛粪生产高端有机肥的关键工艺载体。本文将从工艺优势、核心流程、关键技术、效益分析等维度,全面解析发酵罐生产高端牛粪有机肥的工艺要点,为牛粪资源化再利用提供专业方案。

核心技术优势:发酵罐实现猪粪无污染与臭气零排放的底层逻辑

全封闭处理系统,切断污染扩散路径

发酵罐采用全封闭式钢结构设计,猪粪从进料、发酵到出料全程在密闭空间内完成,彻底杜绝传统处理方式中“粪水渗漏、粉尘飘散、臭气扩散”三大污染途径。罐内配备精准温控系统,可将发酵温度稳定维持在55-65℃的高温区间,该温度不仅能快速杀灭猪粪中99.9%的病原菌(如大肠杆菌、沙门氏菌)、寄生虫卵(如蛔虫卵)及杂草种子,还能加速猪粪中有机物的降解转化。

即使在高温高湿的南方地区或寒冷的北方冬季,罐内环境不受外界气候影响,年有效处理时间达350天以上,较传统露天堆肥(年有效处理时间不足200天)提升75%,确保猪粪处理连续稳定,避免污染物阶段性堆积。

针对猪粪发酵过程中产生的恶臭气体,发酵罐配备专用尾气收集与净化系统,罐内产生的氨气、硫化氢、甲烷等气体通过顶部负压收集装置集中收集,经“三级净化”处理后达标排放:第一级通过喷淋塔去除气体中的粉尘与可溶性氨气;第二级经生物滤池(填充特种微生物载体)降解硫化氢等恶臭成分;第三级通过活性炭吸附塔深度净化,最终排放气体臭气浓度低于100倍,远优于《恶臭污染物排放标准》(GB 14554-93)中2000倍的限值要求,实现“站在罐区旁无明显异味”的效果。

高效好氧发酵,实现猪粪资源化转化

发酵罐搭载智能搅拌与曝气系统,通过变频搅拌桨实现猪粪物料与微生物的均匀混合,底部曝气装置持续通入氧气,使罐内氧气浓度稳定维持在8%-15%,为好氧微生物提供最佳活动环境。猪粪中的有机物在好氧微生物作用下快速降解,传统露天堆肥处理猪粪需45-60天,而发酵罐工艺仅需7-12天即可完成彻底腐熟,处理效率提升70%以上。

以日处理50吨鲜猪粪的规模化猪场为例,采用发酵罐工艺年处理猪粪量可达18000吨,较传统工艺多处理8000吨,且腐熟后的猪粪转化为优质有机肥,实现“污染废弃物”到“农业资源”的转化,彻底解决猪粪处理的资源化难题。

高效好氧发酵不仅提升处理效率,更能最大限度保留猪粪中的营养成分。发酵罐内精准的温湿度控制可使有机质保留率达85%以上,氮、磷、钾等核心营养元素损失率低于10%,而传统堆肥有机质保留率仅50%-60%,营养损失率高达30%-40%。腐熟后的猪粪有机肥不含重金属超标风险,可直接用于果蔬种植、农田改良,实现养殖废弃物的资源化循环利用。

智能精准调控,保障处理效果稳定可控

猪粪成分复杂且随养殖阶段、饲料配方变化,传统处理方式难以适配导致效果波动,发酵罐通过智能控制系统实现全程精准调控。罐内安装温度、湿度、氧气浓度、pH值等多维度传感器,数据实时传输至PLC控制系统,系统根据预设参数自动调节搅拌频率(1-4小时/次)、曝气强度(0.5-1.0m³/min)及补水流量,确保不同成分的猪粪都能达到最佳处理效果。

例如,处理含水量较高的鲜猪粪(含水量80%以上)时,系统自动降低补水流量、提升搅拌频率,加速水分蒸发;处理含渣量较高的猪粪时,系统加大曝气强度、延长搅拌时间,确保腐熟彻底。智能调控使每一批次处理后的有机肥质量稳定,污染物去除率达标率100%。

经发酵罐处理后的猪粪有机肥,各项指标均符合NY 525-2021《有机肥料》标准:有机质含量≥45%,氮磷钾总含量≥5%,蛔虫卵死亡率100%,粪大肠菌群数≤100个/g,重金属含量远低于标准限值。该有机肥不仅可满足猪场自身配套农田的用肥需求,还可对外销售,为猪场增加额外收益,实现“环保达标+资源增值”的双重效益。

完整处理流程:发酵罐实现猪粪无污染处理的五步闭环

步骤一:猪粪收集与预处理——源头控污第一步

猪粪处理从源头收集开始,规模化猪场采用“干清粪+污水分离”模式,通过刮粪板将新鲜猪粪(含水量约75%-85%)收集至密闭输送管道,避免收集过程中的臭气扩散与粪水渗漏。预处理阶段的核心是调整猪粪的碳氮比与湿度,因猪粪碳氮比约14:1-16:1,需添加秸秆粉、锯末等低碳辅料,将碳氮比调节至25:1-30:1的最佳发酵区间,同时将物料湿度降至60%-65%(判断标准:手握物料成团不滴水,落地轻摔即散)。

预处理过程中还需通过滚筒筛分机去除猪粪中的石块、塑料、金属等杂质,杂质含量控制在0.5%以下,避免损坏发酵罐内部部件。规模化猪场可配备自动上料与混合系统,实现预处理自动化,每小时可处理20-50吨猪粪原料。

预处理后的猪粪物料通过密闭输送带送入发酵罐进料口,进料过程全程密闭,进料口配备负压密封装置,防止臭气泄漏。进料完成后,发酵罐自动关闭进料门,进入密闭发酵阶段。

步骤二:密闭高温好氧发酵——污染降解核心阶段

进料完成后,发酵罐自动启动好氧发酵程序,整个过程分为升温期、高温期、降温腐熟期三个阶段,全程智能调控,无需人工干预:

升温期(1-2天):控制系统启动曝气装置与搅拌系统,搅拌频率为3-4小时/次,曝气强度0.6m³/min,罐内好氧微生物快速繁殖并释放热量,温度从室温升至55℃。此阶段主要降解猪粪中的可溶性有机物(如糖类、蛋白质),同时初步抑制病原菌活性。

高温期(3-7天):系统自动提升搅拌频率至1-2小时/次,加大曝气强度至0.8-1.0m³/min,维持罐内温度稳定在55-65℃。该温度是杀灭猪粪中病原菌、寄生虫卵的关键,持续5天以上可实现99.9%的杀灭率,同时高效降解纤维素、半纤维素等难分解有机物,释放氮、磷、钾等营养元素。

降温腐熟期(8-12天):微生物活性减弱,温度逐渐降至40-45℃,系统降低搅拌与曝气频率,物料进入腐熟阶段,形成稳定的腐殖质结构。此阶段可通过添加功能菌剂(如枯草芽孢杆菌),提升有机肥的生物活性。

发酵过程中产生的尾气通过罐顶负压收集系统进入净化装置,经“喷淋降温→生物降解→活性炭吸附”三级处理后,通过15米高排气筒排放,排放气体经检测符合《大气污染物综合排放标准》,臭气浓度低于100倍,实现臭气零排放目标。

步骤三:固液分离——实现污染物全回收

发酵完成后的物料含水量约35%-45%,通过密闭螺旋输送机送入固液分离机,分离出的固体部分为优质有机肥半成品,液体部分为有机液肥。固体部分进入后处理阶段,液体部分则收集至密闭储液罐,经进一步发酵腐熟后可作为液体肥料用于农田灌溉,实现猪粪中水分与营养成分的全回收,无废水排放。

固液分离过程全程密闭,分离机配备臭气收集接口,与发酵罐尾气系统联通,确保分离过程无臭气泄漏,彻底杜绝二次污染。

干燥冷却:固体有机肥半成品通过低温烘干机(温度60-70℃)将含水量降至20%以下,避免储存过程中吸潮发霉。烘干过程产生的水汽经冷凝回收后送入储液罐,烘干尾气经活性炭吸附后排放,无废气污染。烘干后通过冷却机将物料温度降至室温,防止高温导致营养成分流失。

粉碎筛分:采用立式粉碎机将物料粉碎至80-100目细度,再通过分级筛筛选出不同粒径的产品,粗颗粒返回粉碎机重新处理,确保产品均匀度,满足不同种植场景需求。

养分调配与成型:根据目标市场需求,添加适量中微量元素(如钙、镁、锌、硼)或功能菌剂,提升有机肥功能性。随后通过造粒机加工成颗粒状产品,颗粒度均匀,便于运输与施用。

定量包装:采用自动包装机进行定量包装,常见规格为20kg/袋、50kg/袋,包装上清晰标注产品成分、养分含量、适用作物等信息,提升产品市场竞争力。

步骤五:环保检测与达标排放——确保处理效果合规

发酵罐处理猪粪的全过程需进行严格的环保检测,确保污染物处理达标:一是尾气检测,每日监测排气筒出口的氨气、硫化氢浓度及臭气浓度,确保符合排放标准;二是固废检测,每批次有机肥需抽样检测有机质含量、氮磷钾含量、病原菌数量及重金属含量,符合NY 525-2021标准后方可出厂;三是废水检测,定期检测储液罐内有机液肥的COD、BOD含量,确保用于灌溉时不污染土壤与地下水。

规模化猪场需建立环保检测档案,记录每日处理量、运行参数、检测结果等信息,以备环保部门检查。通过完整的检测体系,确保猪粪处理全程无污染,实现环保合规。

步骤四:后处理加工——资源化增值关键环节

关键运维要点:保障发酵罐稳定实现零排放的核心措施

发酵罐选型:匹配猪场规模与处理需求

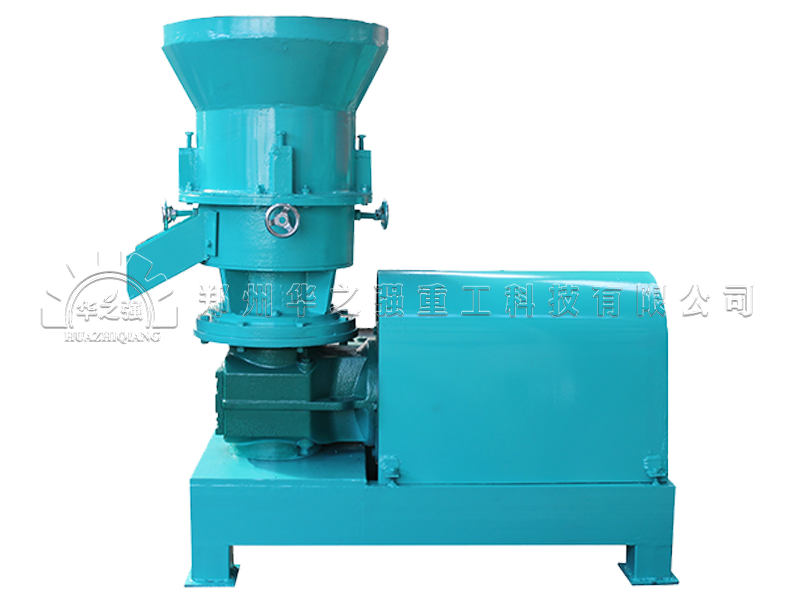

发酵罐选型需根据猪场规模、猪粪日产量及处理目标确定:小型猪场(年出栏5000头以下)日处理猪粪5-10吨,建议选用单台容积50-100m³的立式发酵罐,占地面积小(10-20㎡),投资成本低(15-25万元);中型猪场(年出栏5000-20000头)日处理猪粪10-30吨,可选用2-3台容积100-150m³的卧式发酵罐,处理效率高,运行稳定;大型猪场(年出栏20000头以上)日处理猪粪30吨以上,建议采用多台卧式发酵罐并联运行,配套自动化控制系统,实现规模化处理。

材质选择上,需选用304不锈钢或碳钢防腐材质,避免猪粪中的酸性物质腐蚀罐壁,导致重金属溶出污染有机肥。同时,需配备完善的尾气净化系统,确保臭气处理效果达标。

菌种优化:提升发酵效率与除臭效果

针对猪粪高氮、高湿的特性,建议选用专用复合菌种,核心成分包括芽孢杆菌属、乳酸菌属、假单胞菌属等,比例搭配为4:3:2。该复合菌种可快速分解猪粪中的蛋白质、纤维素等有机物,同时高效降解氨气、硫化氢等恶臭气体前体物,提升除臭效果。

菌种接种量控制在0.1%-0.3%(按物料重量计),接种时需与少量辅料混合均匀后加入发酵罐,避免菌种局部浓度过高。发酵过程中每月抽样检测罐内微生物数量,根据检测结果调整菌种添加量,确保发酵效率。

日常运维:避免二次污染的细节管理

日常运维需重点关注以下环节:每日检查发酵罐密封性能,进料口、出料口及观察窗的密封件若出现老化需及时更换,防止臭气泄漏;每周清理尾气净化系统的喷淋塔与生物滤池,更换生物滤池中的微生物载体(每3-6个月更换一次),确保除臭效果;每月校准罐内传感器,确保温度、氧气浓度等参数监测精准;每季度检查搅拌系统与曝气系统的运行状态,及时更换磨损的搅拌桨与曝气盘,避免因设备故障导致发酵不彻底。

此外,需建立发酵罐运行台账,记录每日进料量、运行参数、检测结果等信息,通过数据分析优化运行参数,提升处理效率与环保效果。

发酵过程中的关键参数需精准把控:温度方面,高温期需稳定在55-65℃,持续5天以上,确保病原菌杀灭彻底;湿度方面,发酵初期控制在60%-65%,后期降至50%-55%,避免湿度过高导致厌氧发酵产生更多恶臭气体;氧气浓度维持在8%-15%,通过曝气系统灵活调节,确保好氧发酵高效进行。

采用智能控制系统的猪场,可通过手机APP实时监控发酵罐运行状态,远程调节运行参数,实现无人值守运维,大幅降低人工成本,同时确保参数调控的及时性与精准性。

参数调控:精准把控发酵过程关键指标

结语:发酵罐——猪场环保升级的必选装备

猪粪处理的污染问题与臭气困扰,是制约猪场规模化发展的核心瓶颈,而发酵罐通过全封闭处理、高效好氧发酵、智能精准调控的核心技术,实现了猪粪处理的“无污染+臭气零排放+资源化利用”三重目标。其不仅能帮助猪场满足严苛的环保政策要求,规避关停风险,更能将养殖废弃物转化为高价值有机肥,为猪场创造额外收益,推动养殖行业向绿色循环方向发展。

环保达标:猪粪处理全程无臭气泄漏,罐区周边臭气浓度检测值为80倍,远低于标准限值;发酵后有机肥病原菌杀灭率100%,重金属含量达标;无废水排放,液体肥用于配套200亩农田灌溉,土壤质量明显改善,顺利通过环保验收,未再发生环保投诉。

处理效率提升:猪粪处理周期从传统堆肥的50天缩短至10天,年处理猪粪7300吨,较之前提升60%;处理过程仅需2名运维人员,较传统处理方式节省人工成本60%。

经济效益显著:年生产优质有机肥1200吨,售价2500元/吨,年销售收入300万元;液体肥节省农田施肥成本约20万元/年;获得当地政府环保补贴50万元,设备投资80万元,投资回收期仅1.5年。

循环效益:形成“生猪养殖-猪粪发酵-有机肥生产-农田种植”的循环经济模式,猪场配套农田产量提升15%,农产品品质改善,进一步提升了整体收益。

未来,随着发酵罐技术的不断升级,智能化水平将进一步提升,处理成本持续降低,适用范围也将从规模化猪场拓展至中小型猪场。对于猪场而言,尽早引入发酵罐工艺实现猪粪环保处理,不仅是响应政策要求的必然选择,更是提升核心竞争力、实现可持续发展的关键举措。选择发酵罐,让猪场养殖告别污染困扰,走上环保盈利的新道路!

- 2026-02-07

鸡粪液态发酵罐 - 适用于沼液协同处理 发酵更彻底 - 2026-01-06

半湿物料粉碎机产能测试:不同湿度下的产量变化 - 2026-01-05

有机肥补贴政策解读:符合要求的粉碎机设备标准 - 2025-11-13

湿料破碎总卡壳?半湿物料粉碎机让生产不耽误! - 2025-11-13

颗粒不圆?抛圆机救场! - 2025-11-13

翻堆彻底,发酵提速!履带式翻堆车实现腐熟 - 2025-11-13

告别堵塞与低效?有机肥粉碎神器选型 - 2025-11-13

个人能开有机肥厂?选址、原料、设备全攻略 - 2025-11-13

对辊挤压造粒机在无干燥肥料生产中的优点 - 2025-11-12

低温防粘堵!笼式粉碎机破解生产三大难题