在化肥、有机肥、饲料等行业的物料破碎环节,传统粉碎机常受筛网堵塞、干湿物料适配性差、破碎效率低等问题困扰,导致生产中断、维护成本高企。而笼式粉碎机凭借无筛网设计、不堵料、干湿两用三大核心优势,成为解决复杂物料破碎难题的 “利器”。本文将深入拆解这三大优势的技术原理与实际应用价值,结合典型场景说明其如何提升破碎效率、降低运营成本,为企业设备选型提供参考。

一、无筛网设计:打破 “粒径限制”,适配多规格物料

传统锤片式、对辊式粉碎机依赖筛网控制出料粒径,一旦处理高纤维、高杂质物料(如秸秆、化肥结块),筛网孔易被堵塞或磨损,需频繁停机清理、更换,严重影响生产效率。而笼式粉碎机的 “无筛网结构” 从根源上解决了这一痛点。

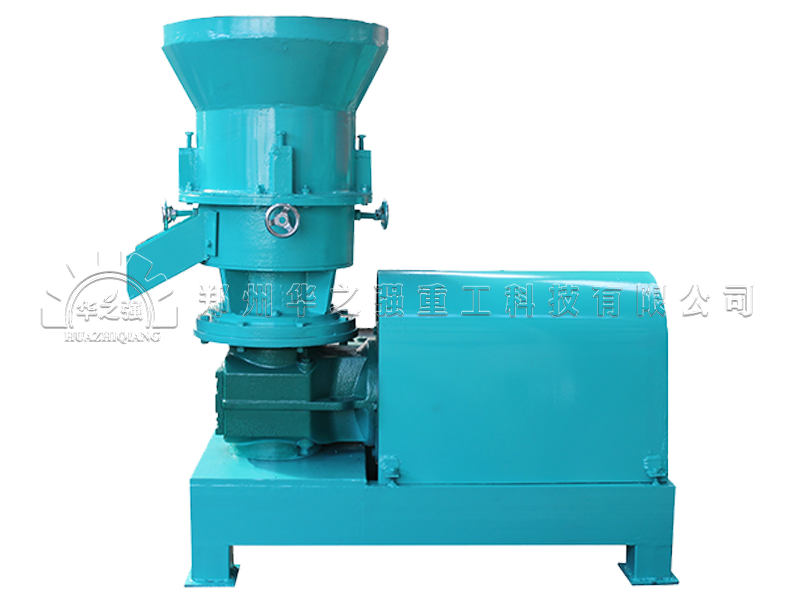

其核心原理是通过 “双笼转子对撞破碎” 实现粒径控制:设备内两组高速旋转的笼型转子(由多排钢棒组成)形成对向冲击力,物料进入破碎腔后,被转子钢棒反复撞击、剪切、研磨,最终通过调整转子转速(800-1500r/min)控制出料粒径 —— 转速越高,撞击力度越强,粒径越细(可从 1mm 至 50mm 灵活调整),无需依赖筛网拦截。

这一设计带来两大核心价值:一是适配多规格物料,无论是化肥行业的尿素结块、氯化铵颗粒,还是有机肥行业的秸秆、菌渣混合物料,无需更换筛网即可实现不同粒径需求,减少设备配件更换成本(传统筛网年均更换费用约 5000-8000 元,笼式粉碎机可完全省去);二是避免 “过粉碎” 浪费,对于无需精细破碎的物料(如有机肥粗破碎需求),可通过降低转速保留一定粒径,减少粉尘产生(粉尘率可控制在 5% 以下,低于传统筛网式粉碎机的 10%-15%),降低原料损耗。

某有机肥厂处理秸秆与羊粪混合物料时,传统筛网粉碎机因秸秆纤维缠绕筛网,每天需停机清理 3-4 次,每次耗时 30 分钟;更换笼式粉碎机后,无筛网结构彻底杜绝纤维堵塞问题,日均有效作业时间从原来的 8 小时延长至 10 小时,破碎效率提升 25%。

二、不堵料:应对 “高湿高粘” 物料,保障连续运行

高湿度、高粘性物料(如含水率 40%-60% 的有机肥原料、受潮结块的碳酸氢铵)是传统粉碎机的 “噩梦”—— 物料易黏附在破碎腔内壁与转子上,形成 “料饼” 堵塞进料口与出料通道,轻则降低破碎效率,重则导致设备过载停机,甚至损坏电机。而笼式粉碎机的结构设计使其具备强大的 “防堵能力”。

从技术层面看,其防堵优势源于两点:一是双转子对撞的 “自清洁效应”,两组转子高速对转时,钢棒间的相对运动可刮除黏附在表面的物料,避免物料堆积;二是大口径进出料通道,进料口宽度可达 500-800mm,出料口无筛网阻碍,高湿物料可快速通过破碎腔,不易形成滞留。

在实际应用中,这一优势尤为突出。例如化肥厂处理受潮的碳酸氢铵(含水率 35%-40%)时,传统锤片粉碎机因物料黏附锤片与筛网,每小时需停机清理 1 次,破碎效率仅 2-3t/h;而笼式粉碎机可连续运行 4-6 小时无需清理,破碎效率稳定在 5-8t/h,且出料无结块、无黏连,满足后续混合工序需求。此外,对于有机肥行业的厨余垃圾、沼渣等高粘物料,笼式粉碎机也能实现 “无堵料破碎”,日均故障停机时间从传统设备的 2 小时以上降至 30 分钟以内。

三、干湿两用:突破 “物料湿度限制”,减少预处理工序

传统粉碎机对物料含水率要求严苛 —— 处理干燥物料(含水率<15%)易产生大量粉尘,处理高湿物料(含水率>30%)易堵机,导致企业需投入额外设备进行烘干或晾晒预处理,增加生产成本与工序复杂度。而笼式粉碎机的 “干湿两用” 特性,可直接处理含水率 5%-60% 的物料,无需额外预处理,大幅简化生产流程。

其关键在于灵活的破碎力度调节与防粘结构设计:处理干燥物料(如尿素颗粒、干秸秆)时,可提高转子转速(1200-1500r/min),通过强撞击实现高效破碎,同时利用设备自带的除尘接口连接布袋除尘器,控制粉尘扩散;处理高湿物料(如湿菌渣、新鲜畜禽粪便)时,降低转速(800-1000r/min),通过 “温和撞击 + 剪切” 避免物料黏附,且无筛网设计确保湿料顺利排出。

以某复合肥厂为例,其生产中需同时处理干燥的氯化钾(含水率 8%-10%)与高湿的磷铵浆料(含水率 50%-55%),传统方案需分别使用两台粉碎机,并为磷铵浆料配备烘干设备(年均能耗成本超 3 万元);更换笼式粉碎机后,一台设备即可实现两种物料的破碎,省去烘干工序,每年节省能耗与设备维护成本超 5 万元,且破碎后物料混合均匀度提升 10%,保障复合肥产品质量稳定。

四、实际应用案例:从 “频繁故障” 到 “稳定高效” 的转变

山东某年产 20 万吨有机肥厂,曾使用传统锤片式粉碎机处理秸秆与菌渣混合物料(含水率 30%-40%),因筛网堵塞、湿料黏附问题,每月停机维护次数达 15-20 次,破碎效率仅 3t/h,原料损耗率超 8%。2024 年初更换笼式粉碎机后,实现三大改变:

无筛网设计适配秸秆纤维,无需清理堵塞,日均运行时间从 10 小时延长至 12 小时;

不堵料特性应对高湿菌渣,每月维护次数降至 2-3 次,维护成本减少 60%;

干湿两用省去烘干工序,处理干燥秸秆与湿菌渣无需切换设备,破碎效率提升至 6t/h,原料损耗率降至 3% 以下。

改造后,该厂每年节省生产成本超 12 万元,生产周期缩短 15%。

结语

笼式粉碎机的无筛网设计、不堵料、干湿两用三大优势,精准解决了传统破碎设备在复杂物料处理中的痛点 —— 既打破了筛网对粒径与物料类型的限制,又突破了湿度对破碎效率的影响,同时减少预处理与维护成本。对于化肥、有机肥、饲料等行业中需处理多规格、高湿高粘、含杂质物料的企业,笼式粉碎机无疑是提升生产效率、降低运营成本的优选设备。若需进一步优化破碎参数(如针对特定物料调整转速),可结合实际生产需求,咨询设备厂家获取定制化方案,最大化发挥设备优势。

- 2026-02-26

农业废弃物综合利用:链式粉碎机如何将果蔬尾菜、作物秸秆转化为可利用原料? - 2026-02-07

鸡粪液态发酵罐 - 适用于沼液协同处理 发酵更彻底 - 2026-01-06

半湿物料粉碎机产能测试:不同湿度下的产量变化 - 2026-01-05

有机肥补贴政策解读:符合要求的粉碎机设备标准 - 2025-11-13

湿料破碎总卡壳?半湿物料粉碎机让生产不耽误! - 2025-11-13

颗粒不圆?抛圆机救场! - 2025-11-13

翻堆彻底,发酵提速!履带式翻堆车实现腐熟 - 2025-11-13

告别堵塞与低效?有机肥粉碎神器选型 - 2025-11-13

个人能开有机肥厂?选址、原料、设备全攻略 - 2025-11-13

对辊挤压造粒机在无干燥肥料生产中的优点