本文围绕半湿物料粉碎机的核心作用展开,重点解析液压强制喂料系统如何解决有机肥生产中的原料处理难题:

一、行业痛点:有机肥原料预处理的关键瓶颈

1.1 混合物料特性分析

秸秆+禽粪的物理特性

含水率梯度大(30%-65%)、纤维与粘性物质共存

传统破碎机易导致"软包硬"现象(秸秆包裹粪块)结块形成机理

禽粪中尿酸结晶与秸秆纤维素交织

静态堆放产生板结层(厚度可达15-20cm)

1.2 现有设备局限性

普通链式破碎机:仅适合单一物料处理

双轴撕碎机:能耗增加30%且粒度不均

人工预破碎:效率低下(每小时<2吨)

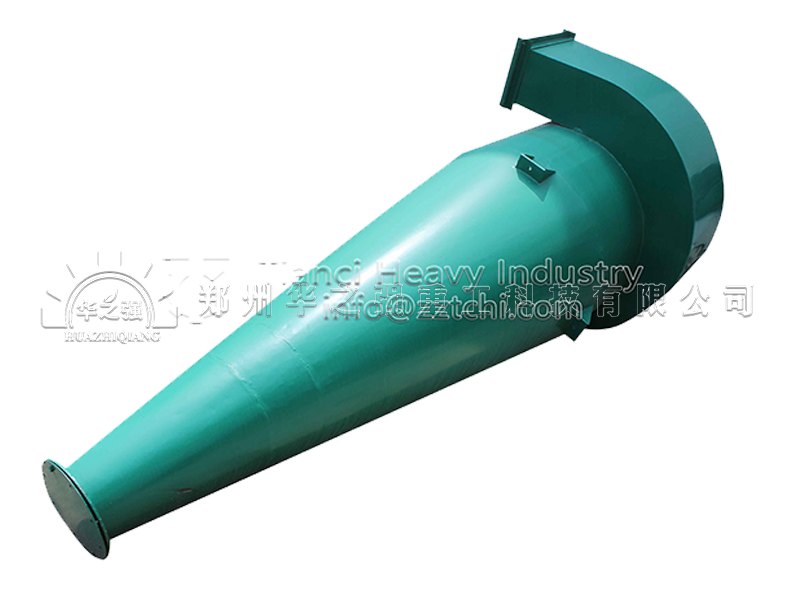

二、技术突破:液压强制喂料系统工作原理

2.1 系统架构图解

[料仓] → [液压推料板] → [预压密实区] → [锯齿状喂料辊] → [半湿物料粉碎腔]

2.2 核心技术创新点

(1)三级加压喂料装置

前置液压缸:20吨线性推力破除板结层

菱形齿辊:强制拉扯纤维束(间距可调5-15mm)

螺旋导流板:确保进料速度恒定(±5%误差)

(2)智能控制系统

压力传感器实时监测喂料阻力

自动调节液压站输出功率(响应时间<0.5秒)

过载保护机制(堵转时自动反转清障)

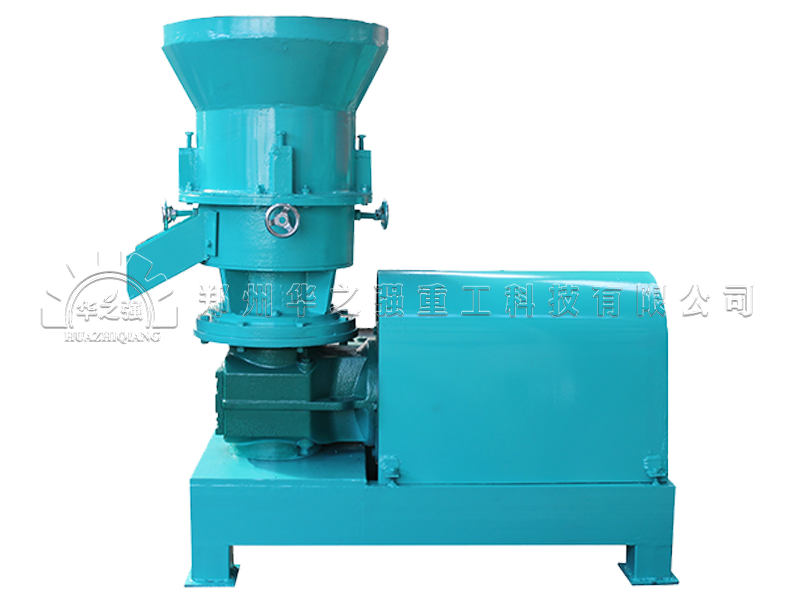

三、半湿物料粉碎机的协同优化

3.1 专用刀具设计

组合式刀片结构:

前端合金锤头(破碎硬质结块)

后端扇形刀(剪切纤维物料)

动态平衡技术:转速提升至800rpm仍保持平稳

3.2 工艺参数优化

| 处理对象 | 最佳含水率 | 通过量 | 出料粒度 |

| 鸡粪+稻秆 | 45-55% | 8-10t/h | ≤3mm |

| 鸭粪+玉米秸 | 50-60% | 6-8t/h | ≤5mm |

| 牛粪+麦秆 | 40-50% | 10-12t/h | ≤4mm |

四、实际应用效果验证

4.1 某有机肥厂对比测试数据

处理效率提升:

原人工预处理4人班产15吨 → 现系统单班产60吨能耗对比:

传统方案吨耗电32度 → 新系统吨耗电18度粉碎均匀度:

80%物料通过3mm筛网(旧设备仅55%)

4.2 发酵工艺改善

因物料粒度均匀:

升温时间缩短30%

腐熟周期从45天降至32天

成品有机质含量提升12%

五、设备选型与维护要点

5.1 适配性检查清单

确认厂房电力配置(建议380V/50Hz)

测量原料堆密度(正常范围0.6-0.9t/m³)

评估日均处理量(建议保留20%余量)

5.2 日常维护指南

每日检查液压油位(ISO VG46标准)

每周清理锯齿辊缠绕物(使用专用勾刀)

每季度更换刀具组(对称更换保持动平衡)

六、行业发展趋势

智能化升级:5G+物联网远程监控喂料压力曲线

模块化设计:快拆式刀箱缩短维护时间

绿色制造:噪音控制<75dB(现国标要求85dB)

- 2025-11-13

湿料破碎总卡壳?半湿物料粉碎机让生产不耽误! - 2025-11-13

颗粒不圆?抛圆机救场! - 2025-11-13

翻堆彻底,发酵提速!履带式翻堆车实现腐熟 - 2025-11-13

告别堵塞与低效?有机肥粉碎神器选型 - 2025-11-13

个人能开有机肥厂?选址、原料、设备全攻略 - 2025-11-13

对辊挤压造粒机在无干燥肥料生产中的优点 - 2025-11-12

低温防粘堵!笼式粉碎机破解生产三大难题 - 2025-11-12

超限粉碎:半湿物料粉碎机,让高湿纤维原料再无难题 - 2025-11-10

猪场环保利器:发酵罐如何实现猪粪处理无污染与臭气零排放? - 2025-10-27

解决粉体扬尘难题:环保密闭型粉剂包装机