一、猪粪再生困局:从污染源到资源的转变

1. 传统处理方式的生态代价

未经处理的猪粪直接还田易引发重金属累积、病原菌扩散等问题。据生态环境部监测,超标的铜、锌等元素可导致土壤板结,而芽孢杆菌、大肠杆菌残留更威胁果蔬食用安全。

2. 有机肥生产的必要性

通过槽式发酵+陈化腐熟工艺,猪粪中的有机物可转化为稳定的腐殖质,总养分(N+P₂O₅+K₂O)达5%以上,符合《有机肥料标准》(NY/T 525-2021)。生产线通过高温灭杀病原体、钝化重金属,使猪粪从潜在污染源变为安全的土壤改良剂。

二、生态循环核心:有机肥生产线的技术链条

1. 预处理系统:原料配比与杂质分离

固液分离:螺旋挤压机将鲜猪粪含水率从75%降至60%,降低后续发酵能耗;

辅料调配:按猪粪:秸秆=2:1比例混合,调节碳氮比至25-30:1,促进微生物活性;

金属筛分:磁选设备清除饲料残留的铁屑、塑料碎片等异物。

2. 高温发酵阶段:微生物驱动的转化

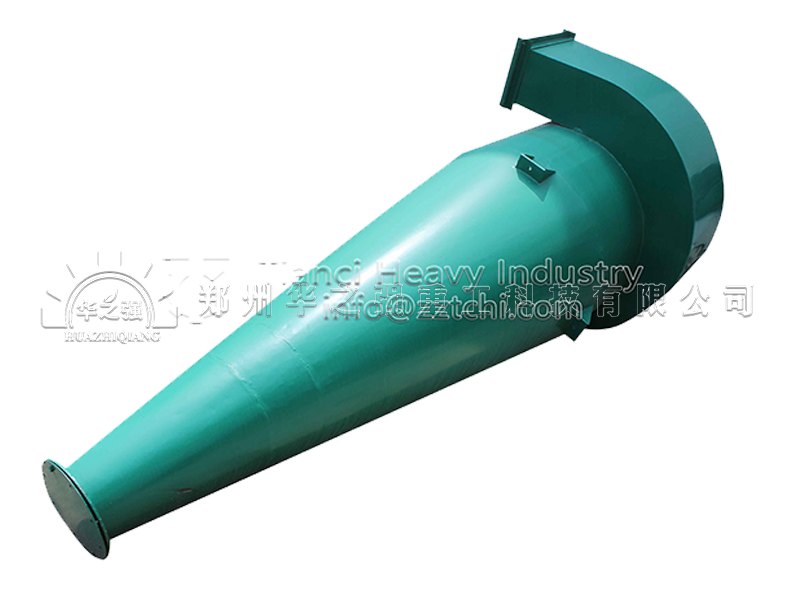

槽式发酵系统:采用宽4m×深1.5m的水泥槽,底部铺设曝气管,0.75kW离心风机每小时供氧30m³;

温度梯度控制:前3天升温至55-65℃灭活病原体,中期维持50℃稳定分解有机物,后期降温至40℃促进腐殖化;

翻堆机械化:行走式翻抛机每2天作业一次,粉碎结块并均匀物料。

3. 陈化与深加工:品质提升关键

二次腐熟:发酵后物料转移至陈化仓,45天自然熟化使有机质更稳定;

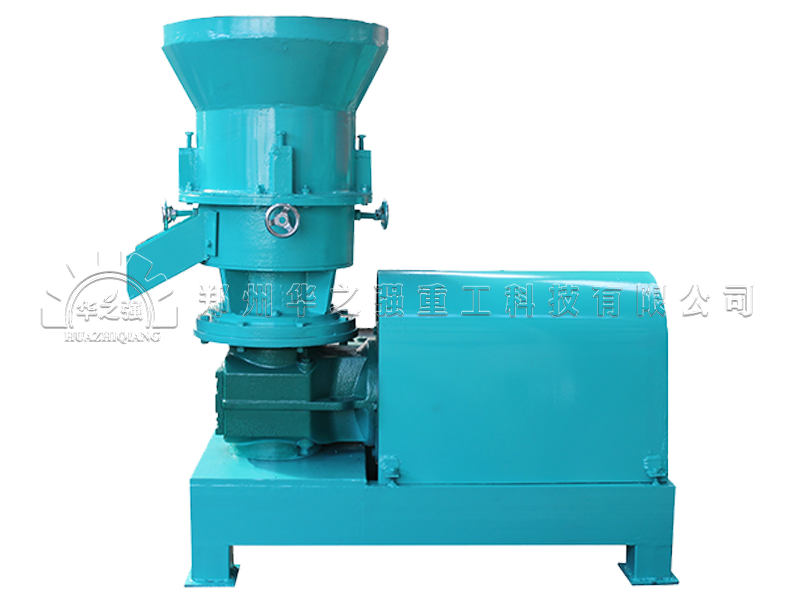

筛分造粒:滚筒筛分机去除未分解的粗纤维,圆盘造粒机将粉状肥压缩成2-4mm颗粒,便于储存与施用;

功能化添加:根据目标作物需求,在包装前混入枯草芽孢杆菌、丛枝菌根真菌等增效菌剂。

三、循环实践:从猪场到果园的闭环验证

1. 案例背景

浙江某生态农场存栏生猪5000头,配套200亩柑橘园,曾因猪粪露天堆放导致地下水氨氮超标。引入年产3000吨有机肥生产线后,构建种养一体化循环系统。

2. 循环系统设计

猪粪收集:刮粪板每日清理圈舍,输送至预处理车间;

发酵监控:物联网传感器实时采集堆体温度、湿度数据,自动调节风机运行;

肥水联动:发酵过程产生的渗滤液经曝气处理后,通过滴灌系统回灌果园。

3. 生态效益数据

土壤改良:连续3年施用后,果园土壤有机质从1.2%提升至3.8%,蚯蚓密度增加5倍;

果实品质:柑橘维生素C含量提高22%,可溶性固形物达13.5%(对照田为11.2%);

污染减排:COD排放量减少87%,周边水体氨氮浓度回归Ⅲ类水质标准。

四、技术突破:生产线的创新升级

1. 除臭与减排协同

生物滤塔集成:在发酵槽上方架设填充椰壳基质的过滤层,接种硫氧化菌降解H₂S;

膜覆盖技术:采用纳米透气膜替代传统塑料布,既阻隔雨水又允许CO₂排出。

2. 重金属钝化方案

沸石吸附:在原料混合阶段添加10%改性沸石粉,对铜、锌的固定率达75%以上;

磷酸盐稳定:过磷酸钙与猪粪中的重金属离子反应生成难溶性化合物。

3. 智能化管控系统

AI发酵模型:基于历史数据训练温度-通风量预测算法,优化能耗效率;

移动端管理:农场主通过手机APP远程查看发酵进度,接收翻堆提醒。

五、挑战与应对:生产线的优化方向

1. 高湿气候下的发酵控制

雨棚扩建:在发酵槽区域加装可伸缩防雨顶棚,避免雨季物料过湿;

辅料替代:用木屑、蘑菇渣等高吸水性废弃物替代部分秸秆,提升透气性。

2. 小型农场的适配改造

模块化设计:将发酵槽分割为8m×3m单元,支持分批投料与灵活扩容;

设备轻量化:研发电动手推式翻堆机,降低10亩以下果园的使用门槛。

3. 功能肥料的定制开发

靶向添加包:针对茄科作物配制抗青枯菌剂,为十字花科蔬菜添加硅酸钾;

缓释技术:采用海藻酸钠包膜工艺延长肥效,减少追肥次数。

结语

有机肥生产线打通了猪粪资源化的“最后一公里”,让污染物回归土地成为滋养生命的养分。随着传感技术、微生物工程的进步,这一生态循环系统正朝着更智能、更精准的方向进化,为可持续农业提供底层支撑。

- 2026-02-26

农业废弃物综合利用:链式粉碎机如何将果蔬尾菜、作物秸秆转化为可利用原料? - 2026-02-07

鸡粪液态发酵罐 - 适用于沼液协同处理 发酵更彻底 - 2026-01-06

半湿物料粉碎机产能测试:不同湿度下的产量变化 - 2026-01-05

有机肥补贴政策解读:符合要求的粉碎机设备标准 - 2025-11-13

湿料破碎总卡壳?半湿物料粉碎机让生产不耽误! - 2025-11-13

颗粒不圆?抛圆机救场! - 2025-11-13

翻堆彻底,发酵提速!履带式翻堆车实现腐熟 - 2025-11-13

告别堵塞与低效?有机肥粉碎神器选型 - 2025-11-13

个人能开有机肥厂?选址、原料、设备全攻略 - 2025-11-13

对辊挤压造粒机在无干燥肥料生产中的优点